pp管焊接工藝說明

pp管切割是制造管道零件的基本上工藝,包括管道切割、端口型試樣沖孔、沖孔和開槽。管材切割屬于沖壓分離工藝。與板材切割相比,由于其自身的形狀(空心截面)***點,為防止切割時管壁被壓扁,所采取的工藝措施相對簡單,對模具設計和制造提出了更低的要求。與機械加工相比,管道切割具有加工速度慢、生產(chǎn)效率高等***點,適合于***批量生產(chǎn)。因此,它具有普遍的應用前景,但由于管道切割工藝本身的復雜性,在技術上還不夠成熟期。因此,在生產(chǎn)之中應用并不普遍。本章主要介紹管道應力的各種工藝方法及應用范圍。

管道切割

。管道切割主要采用機械加工和沖壓兩種方法。切削加工包括鋸切、車削、砂輪切削等,具有切削斷面質量平穩(wěn)的***點,但由于生產(chǎn)率高,難以滿足批量生產(chǎn)的要求。沖壓生產(chǎn)率低,但切割時管壁難被壓扁,導致切割斷面變形和歪斜。如果用切割棒的方法切割一般材料,管子會被壓扁而不能使用。因此,采取***定的工藝措施,防止管道在應力過程之中被壓扁,以保證切割斷面的質量,滿足管件的使用要求是非常關鍵的。上面介紹幾種***定的PPR管材切割方法,這些方法已經(jīng)在生產(chǎn)之中使用。

(1) 沖孔法

pp管是沖孔和剪切法的縮寫,即在壓力機上用模具切斷管道。該方法適用于相對厚度Td<0.1(d-管外徑,T-管壁厚度)的薄壁管。

一。沖孔工藝

。當壓力機下滑時,切刃點與管壁接觸,引起管壁的彈性變形。隨著切割機繼續(xù)下降,壓力逐漸增***。當壓力達到一定值時,切削刃與管壁接觸處的材料發(fā)生塑性變形,切削刃開始對材料進行擠壓。隨著刃口壓力的增加,材料出現(xiàn)高應力和低應變集中,導致材料瞬間脆性斷裂,刃口隨后進入管腔。然后切割邊和模具邊開始切割管壁,直到管被全然切斷。

為了減少管子壓扁現(xiàn)象,通常將凹模做成一點桃形,使管子在沖孔后,在左右半凹模的強力夾緊之下(使管壁下部引人注目)會產(chǎn)生一定的反向變形,然后用切刀沖孔。星形P可以減少切管機壓扁管子的缺陷。

通過對沖孔過程的分析可以看出,切管開始時切屑是向之內形成的。此時模具不起應力作用,此時出現(xiàn)管子壓扁現(xiàn)象。因此,這一過程應盡量縮短。因此,必須使刀具的曲線形狀細長,但強度少,難折斷。如果葉片形狀寬而長,切割強度糟糕,但切屑容易向之內形成,使壓扁現(xiàn)象輕微。這不利于沖壓過程。因此,應恰當確定刀具曲線的形狀和尺寸。這是拳擊順利的關鍵。

2。刀具形狀和尺寸

如刀具類型所示,刀尖做成30闊的右楔,楔的正面做成一定形狀的曲線。在設計PPR管的曲線形狀時,必須考慮下列因素:切屑應盡量向之外成形,以減少壓扁現(xiàn)象;刀具應具有足夠的強度;曲線形狀應易于磨削。目前,生產(chǎn)之中使用的刀具曲線***多為圓弧形,不僅易磨,而且能滿足沖孔的要求,取得了不錯的效果。實踐證明,雙弧切割機***于單弧切割機。這是因為當雙圓弧切割機沖孔時,管道下部約14的廢料先被切斷,落入管腔,有利于后續(xù)的沖孔工作。上面介紹單圓弧和雙圓弧刀具尺寸參數(shù)的確定方法。

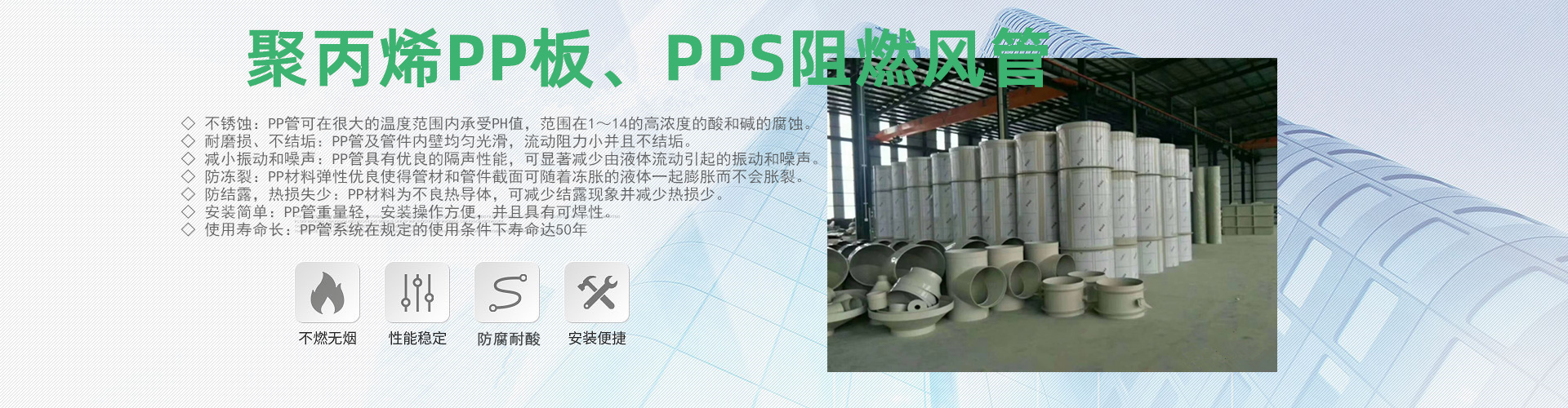

1,材料:PPpp管是以低密度聚丙烯(pp管)為主體,加上同等的抗氧化劑、抗紫外線劑和顏料。pp管具有熱定型性糟糕、耐高溫、耐化學性糟糕、耐蠕變、低張力、***緣性糟糕、不溶于有機溶劑、無毒等***點,適用于化工廠、電子半導體廠、制藥廠、污水處理廠等行業(yè)。廣泛應用于高酸高堿化工產(chǎn)品輸送系統(tǒng)、純水輸送系統(tǒng)、飲用水輸送系統(tǒng)、廢水輸送系統(tǒng)、環(huán)境工程及通常管道系統(tǒng)、通信電纜輸配管道系統(tǒng)。

2、 本焊機

pp管焊接是熱熔焊接,采用各種規(guī)格的液壓或手動塑料管熱熔焊機。以液壓塑料管熱熔焊機為例,焊接主要由三部分組成:焊機控制平臺、焊接操作平臺和工具放置架。

3、 焊接準備

。

4、 熱熔焊接

焊接主要分為下料、預熱、對接、加熱、熔合、冷卻和檢驗7個步驟。

一。下料用專用刀具按要求尺寸下料。切割管道時,注意不要跑線,慢慢擰入刀片,不要太慢進入,否則會損壞刀片。當?shù)毒唠y以旋轉時,反向旋轉刀具,取出刀具,再次運行管路。

2。預熱使用pp管液壓控制閥將預熱壓力調整到所需的焊接壓力。調整方法:鎖緊加熱安全閥,向前推動液壓桿,觀察壓力表顯示壓力。未達到所需壓力時,釋放加熱安全閥,將壓力表顯示減至零,重新調整液壓控制閥,然后鎖定加熱安全閥,直到壓力達到所需壓力。

焊機控制平臺之上的溫度設定面板用于設定熱熔焊接的溫度,并控制加熱板的溫度以匹配焊接表面的熔合。紅色表示設定溫度,綠色表示當前溫度。當面板之上的紅燈跳到綠燈時,可以進行熱熔焊接。pp管熱熔溫度通常設定在195℃~205℃間。

三。對接/①選擇適當?shù)哪>?,并用扳手將噴嘴段固定在操作平臺之上注意事項:在***定時,將夾具兩端的緊固螺釘逐個擰緊,避免管段不平整;當兩個管件的液壓操作桿達到***小值時,間距不應小于電切割機的厚度,當每一管段的焊接面短時間伸出卡箍40~50mm時,應注意整體水平。

②將液壓操縱桿推到***小值,并將兩個管段對齊。目視檢查焊接表面的錯縫,用手觸摸之下半部分,使兩個接頭水平。不符合要求時,調整兩端緊固螺釘,保證焊縫無錯縫,平整;

③目測兩焊接面接頭,確保接頭無顯著間隙;如有,用電動切割機打磨。將切割機放在操作架之上,啟動切割機,然后由另一個人控制液壓推桿,使管段與切割機保持在設定壓力下;目視檢查切割的焊接表面,直到焊接表面均勻為止。備份液壓夾具,取出切割機,放回刀架;

注意:備份液壓夾具之后,不要急停切割機,讓切割機旋轉幾圈再取出??墒购附颖砻娓教?,防止掃截面。

④ 消毒焊接表面,并用蘸有少量丙酮的干凈布消毒焊接表面。

四。加熱從pp管工具架之上取下已達到所需溫度的加熱板。將其放在操作架之上,靠在側的焊接面之上,推動液壓夾具使壓力達到所需的熔合壓力。當焊接表面的熱熔翻邊達到1mm時,松開加熱安全閥,卸下加熱壓力,等待一段時間,即可滿足焊接表面熱熔對接的要求。

更新時間:2020-02-10 09:27????瀏覽:

更新時間:2020-02-10 09:27????瀏覽: